模具是确保冲压零件品质稳定的核心要素之一,各冲压车间由模具保全班组负责日常维护,确保模具生产状态稳定,按计划完成每日生产任务。本文梳理了过往模具保养流程及保养方式,针对保养过程存在的问题,重新检讨并对保养方式进行优化改善,以便更好地提高模具保养的预防维护作用,防止因模具保养不到位导致的故障多发,甚至停产。

改善前冲压模具保养方式

冲压模具的日常保养是按保养基准、保养计划和保养要求的规定,对模具状态、外观进行检查,及早发现并排除故障。一般而言,模具保养的流程分三步骤:⑴设定模具保养基准;⑵制定年度或月度保养计划;⑶按点检表要求实施模具保养。这里需进行说明,模具保养基准、保养计划、保养要求并非一成不变,每个工厂根据模具保养的执行情况,可适当修订相关要求,以便更及时把握模具状态,确保模具生产稳定。

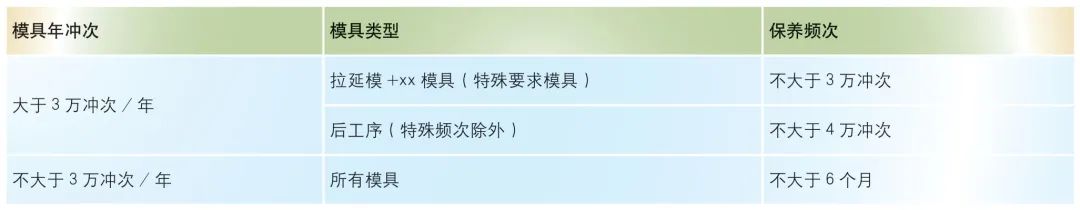

⑴模具保养基准。模具保养基准的设定需综合考虑工时及模具结构,目前行业内普遍的做法是按生产冲次划定保养周期,大部分为3 ~5 万冲次定期保养,其中拉延工序或个别重要模具保养周期会设定为3 ~4 万冲次内,其他工序按4 ~5 万冲次内保养。但考虑到部分车型年产量较低,因模具长时间不生产,如仍按以上基准安排保养,生产时可能出现模具生锈、气管老化漏气、模具脏等异常现象,因此,对于产量低的车型,可追加保养基准,设定每半年安排一次模具保养见表1。

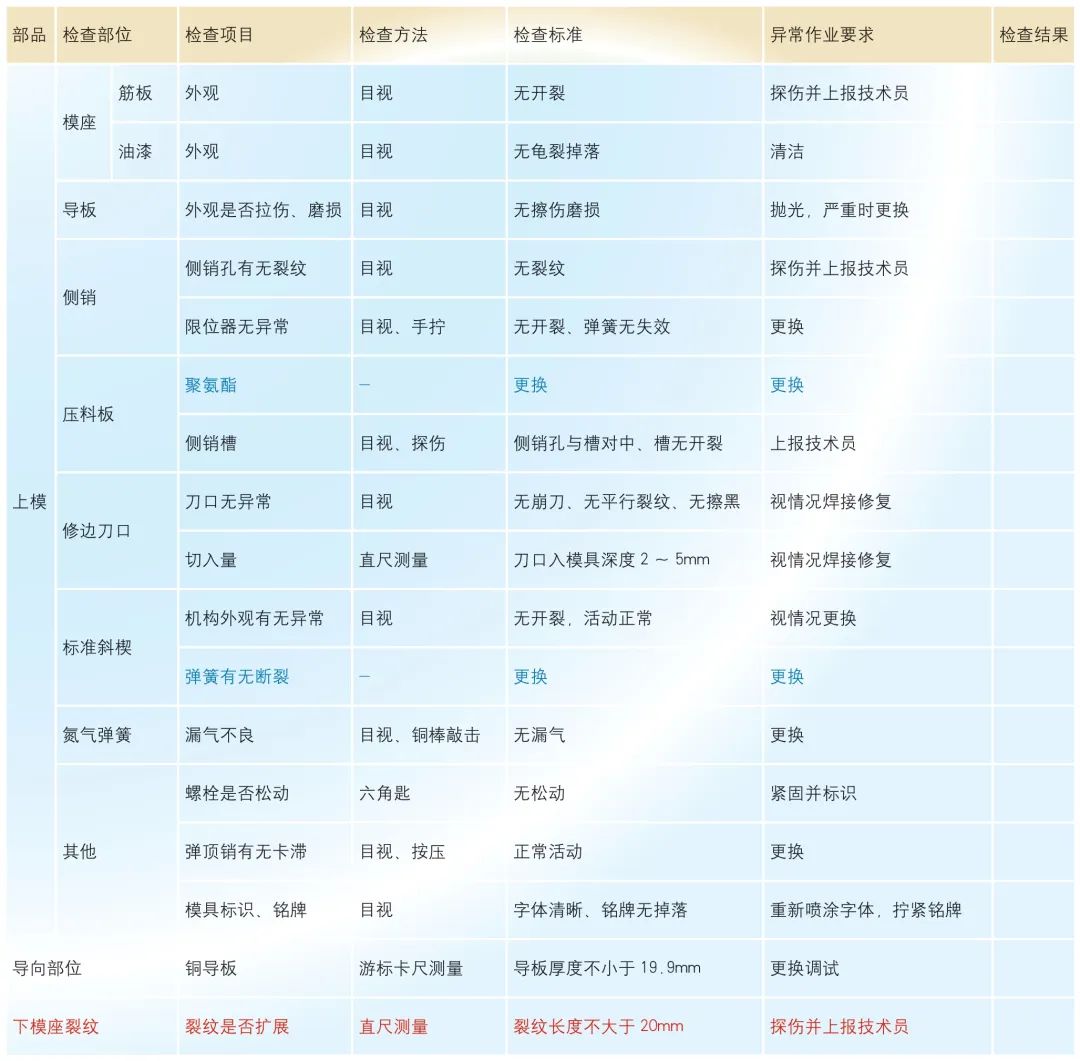

表1 冲压模具保养基准

⑵模具保养计划。结合模具保养基准及生产计划,可制定年度或月度保养计划,鉴于汽车市场受芯片供应及生产需求量的影响,如按年度制定保养计划,各模具实际生产冲次数势必与计划存在较大差异,因此,建议根据当月预测冲次数制定下月保养计划,确保模具实际保养周期与保养基准一致。目前各行业均在推行数字化生产,模具保养计划的制定同样可实现系统根据各车型实时产量自动生成,节约人员工时,同时提高准确度。

⑶模具保养要求。模具保养点检表内容可参考设备保养“十字作业”法,即“清洁、润滑、调整、紧固、防腐”。

①清洁。模具的内外清洁,各结构面及外部的油污清洁打扫,如模具型面的清洗、清洁,外部灰尘的清扫,确保模具生产时零件表面质量满足要求;

②润滑。模具导板、导向机构等润滑面,定期更换润滑油,如保养时抹除滑动面上的油污,重新添加新的润滑剂(图1),确保各机构运动顺畅;

图1 导向面添加润滑油脂

③调整。模具上各运动部位、配合部位的间隙调整,确保生产品质稳定,如对刃口入刀量的检测,参考2 ~5mm 的基准要求,对不满足入刀量的刃口及时修复,保证模具生产的稳定;

④紧固。模具生产一定冲次后,不排除部分螺栓因生产振动导致松动,保养时需对模具镶块螺栓进行重新紧固处理(图2);

图2 镶块螺栓紧固

⑤防腐。模具内外部外观面的检查,确认模具表面有无损坏/生锈/裂纹等不良,特别是模具上长期受力位置,保养时进行目视检查,必要时安排模具探伤(图3)。

图3 重要机构探伤检测

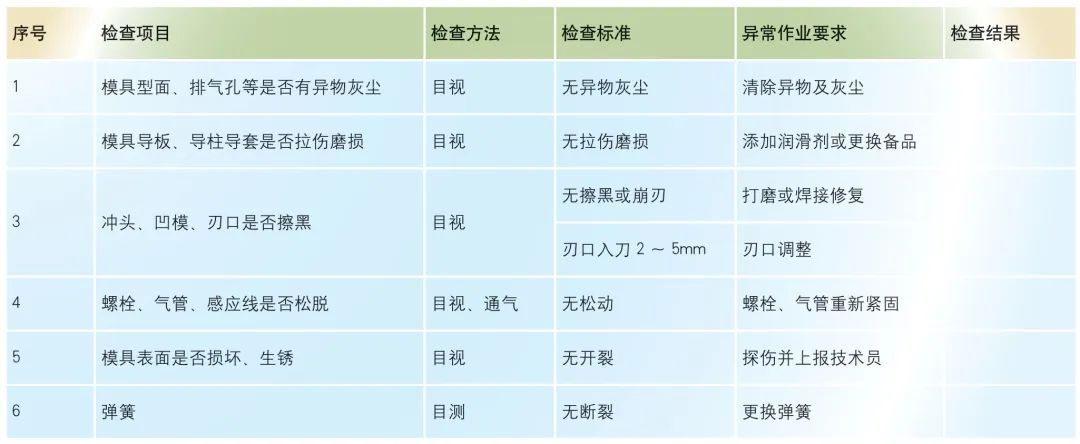

模具点检内容除了“十字作业”法相关项目之外,也会增加一些其他的点检项目,如废料槽、电镀铬层、弹簧、聚氨酯、标识牌等,综合以上的点检内容,可制定通用版的模具点检表(表2),实施保养时按要求点检并填写结果,保养时如发现异常,应根据问题的严重程度区分处理,主要处理方式有:①通过简单的调整、打磨可以解决的,由点检人员自行处理并在点检表上填写对策过程;②对于维修难度大、改善周期长的问题,由点检人员逐级上报,技术员确认改善方案及日程,以便消除重隐患。

表2 通用版模具保养点检表

现冲压模具保养方式问题

通用版的模具保养点检表,实际上在使用过程中发现点检效果不佳,作业人员点检时容易胡子眉毛一把抓。因不同模具结构不同,按点检表内容并无法完全消除模具可能存在的隐患,同时模具上的部分易耗品(如弹簧、聚氨酯),如仅仅通过保养时发现异常再更换,可能会提前出现备品异常导致零件品质不良甚至损坏模具的重大风险,因此,参考汽车保养的方式——不同行驶里程保养项目各不相同,探讨修订模具保养点检表内容,结合生产冲次数及易耗品理论寿命提前更换部分模具备品,优化模具的保养要求。

改善后冲压模具保养方式

细化检查项目

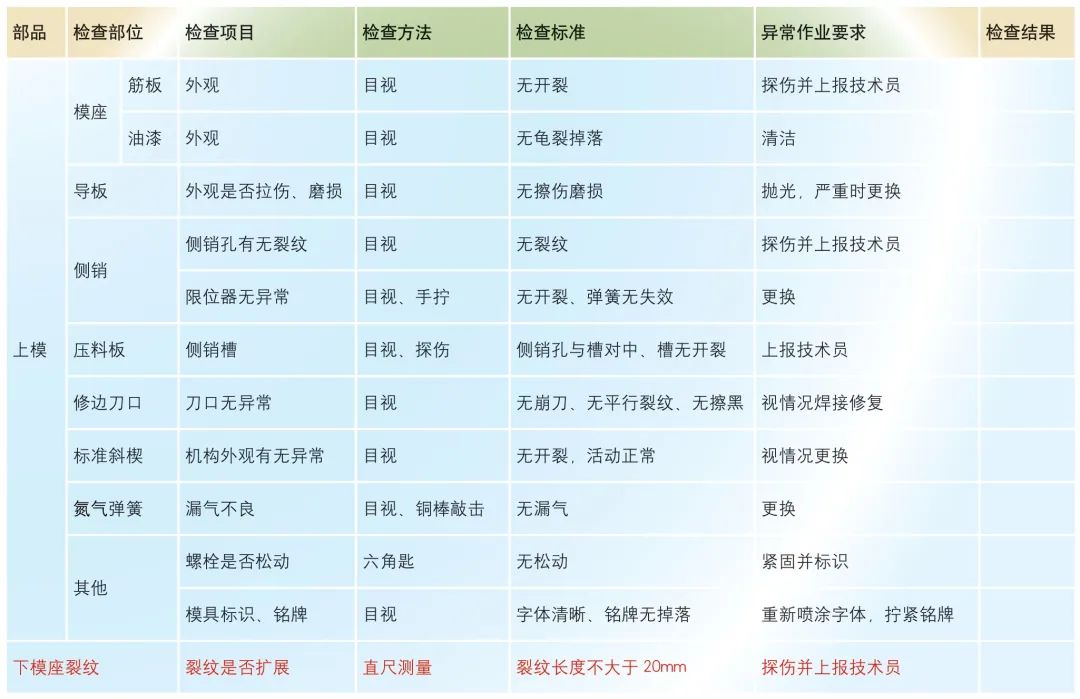

原保养方式检查项目适用于所有模具,实际上各工序因作用不同,模具部品大有不同,如拉延工序由上下模座、型面、定位等组成,修边工序由上下模座、压料板、弹簧聚氨酯/冲头刀口等组成,如果使用通用版本,会存在部分模具无相关检查项目,导致需要检查的项目点检表上没有。因此需针对模具结构的不同制定不同点检表,但如果每次保养对所有模具部品进行检查维护,则将大幅增加保养工时。因此综合保养工时及各工序结构特性,结合过往经验及设计要求设定不同频次检查不同项目,修订后的点检表按不同冲次设定不同点检内容,如4 万、8 万、12 万等。表3 的4 万冲次为模具部分拆解保养,表4 的24 万冲次为模具全拆解保养。

表3 某修边工序模具保养点检表(4 万冲次)

表4 某修边工序模具保养点检表(24 万冲次)

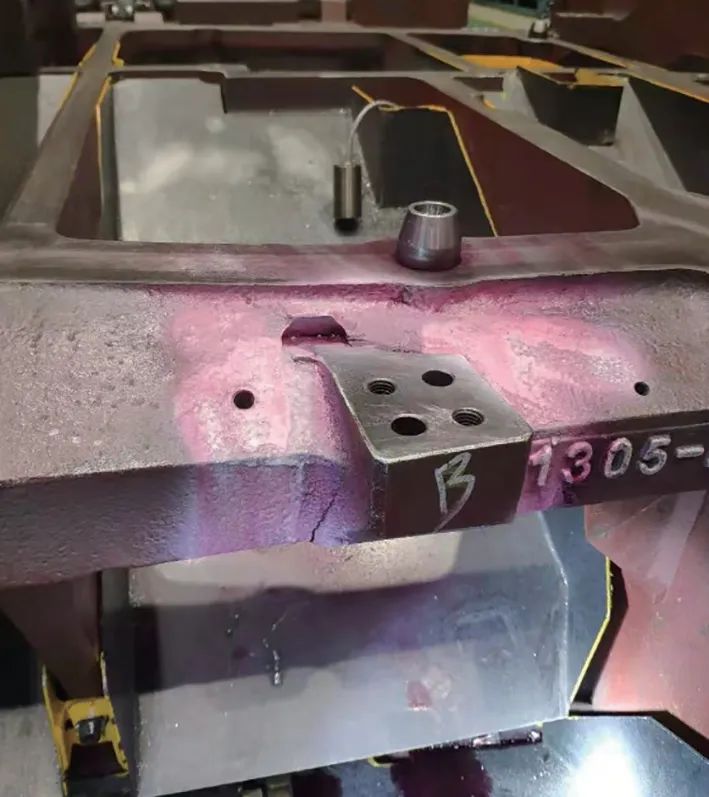

以此类推,制定全车型不同模具的特定点检表,细化检查内容,在确保工时满足的前提下,能更好提高模具保养效果,及时发现模具隐患并处理。细化后的点检表,后续模具维保过程中,有追加点检项目时,可随时修订该模具的点检表。如某模具出现裂纹不良时(图4),需定期跟踪裂纹扩展情况,可修订该模具保养点检表,追加裂纹点检内容(表3、表4 红色字体),减少了对该裂纹不良的专项跟踪及吊运工时,节约专项维保工时,同时提高管理效率。

图4 某工序下模座裂纹不良

优化易耗品点检要求

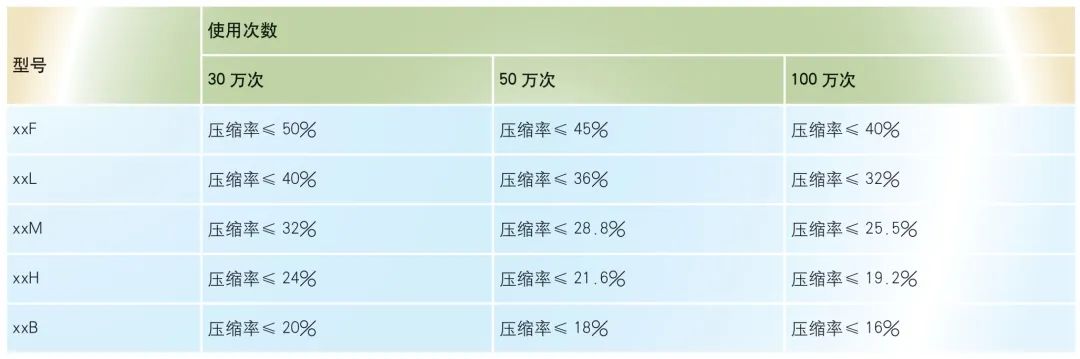

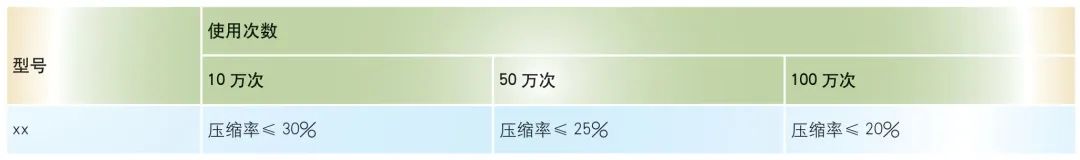

模具上易耗品(弹簧、聚氨酯等)原保养方式仅在发现异常时才更换(如弹簧断裂、聚氨酯老化或永久性变形),实际量产过程,弹簧断裂或聚氨酯老化损坏往往在量产过程出现品质异常时才被发现,此时安排模具撤线更换弹簧、聚氨酯,此种情况实为事后维保,存在模具损坏的安全隐患。实际上,弹簧、聚氨酯根据压缩率的不同,均有对应的理论使用寿命,见表5、表6,可结合各模具弹簧、聚氨酯的实际压缩率及对应的理论使用寿命,修订模具点检表,定期更换弹簧、聚氨酯。例如:①某模具上使用的弹簧型号为xxM,压缩率30%,对应理论使用寿命为30 万冲次,因此点检表上要求该模具24 万冲次保养时提前更换此型号弹簧(表4 蓝色字体);②该模具上的聚氨酯压缩率25%,对应理论使用寿命为50 万冲次,考虑到聚氨酯使用寿命同时受压缩率及使用环境(油污会导致聚氨酯加速老化)影响,因此点检表上要求该模具聚氨酯在24 万冲次保养时更换(表4 蓝色字体)。当然,模具易耗品的提前更换将增加维保成本,修订点检表时需综合考虑。

表5 各型号螺旋弹簧理论使用寿命

表6 某型号聚氨酯理论使用寿命

结束语

模具保养的目的是通过定期点检提前发现并消除模具隐患或不良项目,最大程度减少模具线上故障或线下维修时间。本文根据模具量产维保过程存在的问题,优化了模具保养方式,发挥模具预防保养的作用,努力削减模具故障,提高生产稼动率。

来源:《锻造与冲压》 2023年第22期