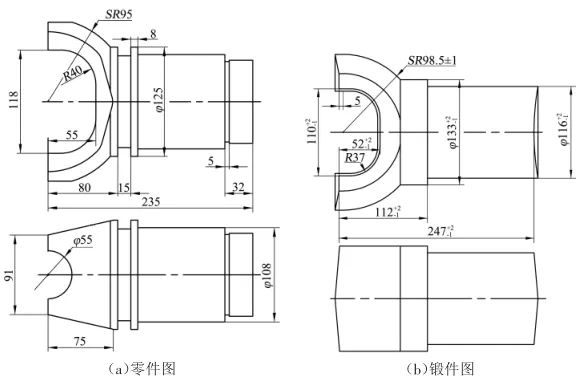

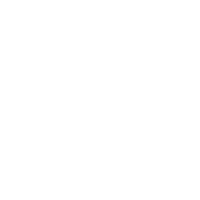

滑动叉是轨道交通内燃机车上用于传递扭矩的零件,采用模锻工艺成型。滑动叉形状复杂,一端为杆,另一端为叉头,如图1所示。原模锻工艺为1模1件,在终锻前使用自由锻锤对坯料进行预制,使其形状接近模膛形状。自由锻制坯过程可控性较差,制坯尺寸精度低,不易满足工艺要求,且生产效率低,劳动强度大。预制坯在模膛内摆放时,无法保证其有效定位,上述不稳定因素易使锻件出现废品。

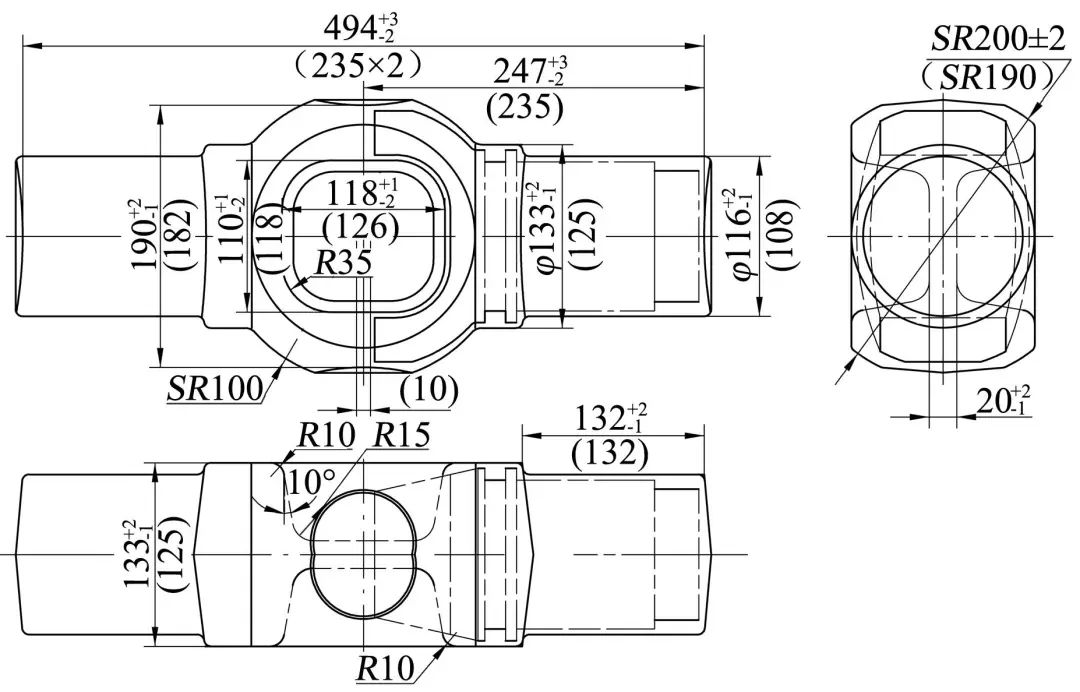

图1 滑动叉零件及锻件图

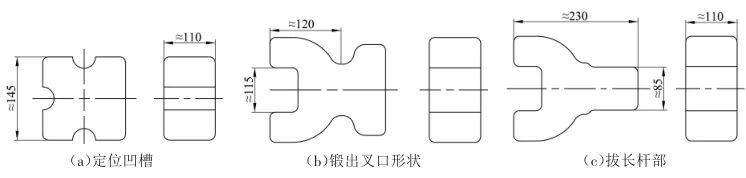

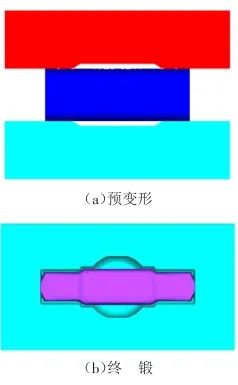

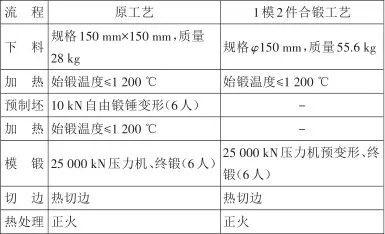

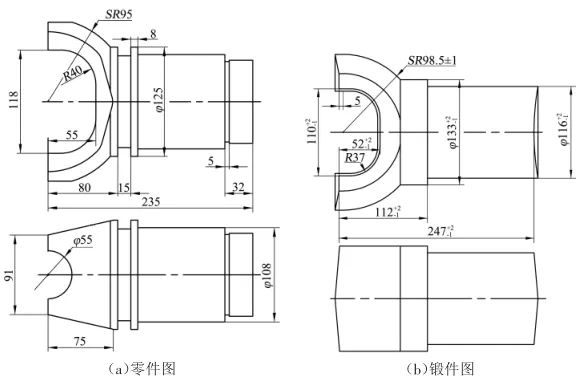

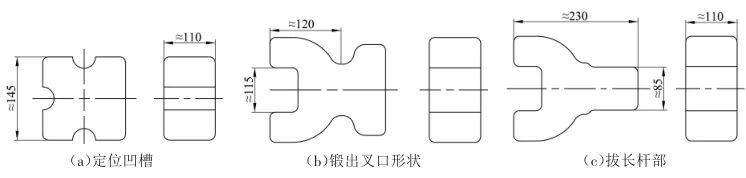

现采用1模2件合锻工艺,将2个锻件的叉口对合,形成一个圆环,消除原锻件的叉头形状。合锻工艺锻件形状为中心对称阶梯轴,形状相对简单,锻造工艺流程为:下料→加热→制坯→终锻→切边→检查。锻造时在压力机上制坯,解决了原工艺易出现折叠等质量问题,操作简便可靠,效率高,可节约原材料和锻造工时。滑动叉锻件质量为24.5 kg,总长为247 mm,杆部直径φ116 mm。原工艺为:下料(坯料规格150 mm×150 mm)、加热、10 kN自由锻锤预制坯、加热、25 000 kN压力机模锻、切边、热处理,其中10 kN自由锻锤预制坯和25 000 kN压力机模锻工序均需要6名操作工。预制坯工艺变形过程如图2所示,先使用压棍在方坯上定位3处凹槽,再锻出叉口形状,最后拔长杆部,使预制坯形状接近锻件形状,其过程复杂,生产效率低,劳动强度大。采用自由锻工艺制坯,锻件形状尺寸由操作工控制,变形体之间尺寸差异较大,终锻时部分变形体叉口部位无法放置在模膛内(见图3),叉头部位翘起,杆部下沉,导致金属在填充上、下模膛时流动紊乱,造成叉头处折叠缺陷,如图4所示。

图2 预制坯过程

图3 变形体在模膛外

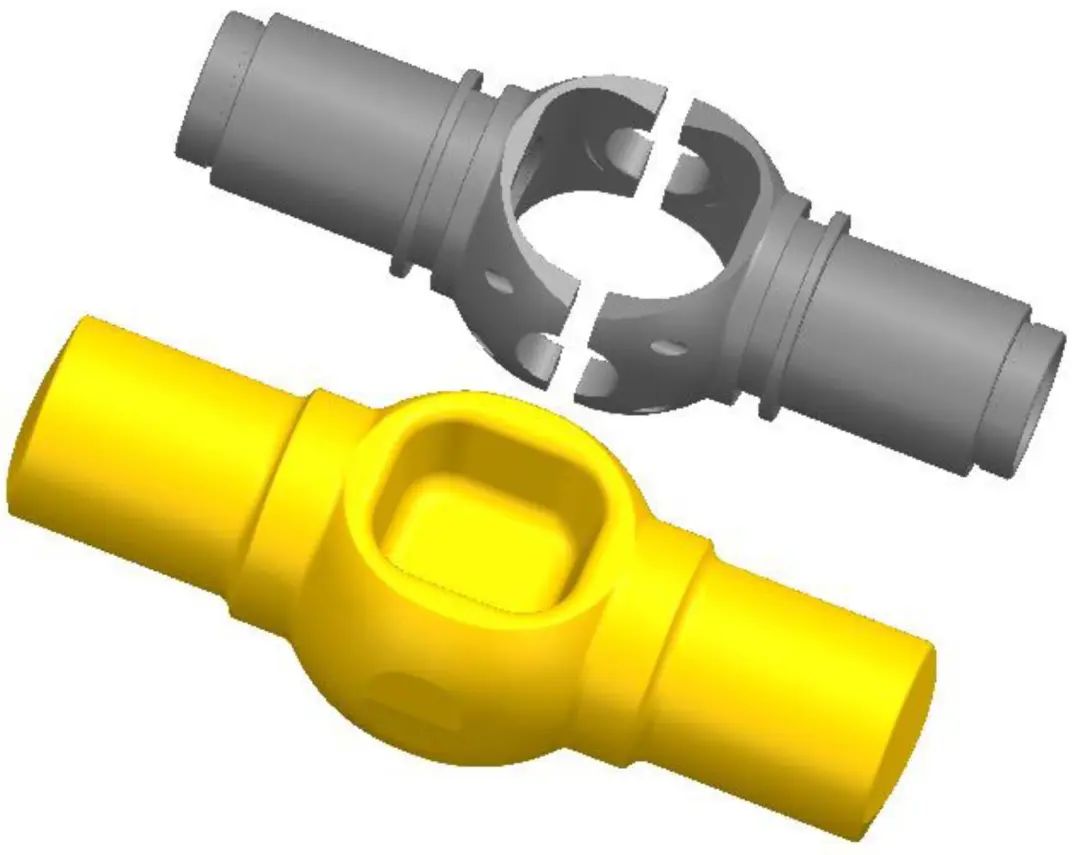

图4 叉头处折叠缺陷将2个滑动叉叉头对接,拼凑为新的形状,如图5所示。锻件两侧杆部呈长轴类回转体,中间为不完全球体,避免了原工艺锻件的叉口形状设计,预变形过程更为简单。锻件的重心与几何中心重合,能保证坯料平稳放置于模膛内,不发生偏斜,终锻时不易出现锻造缺陷且新工艺锻件更容易定位、装夹。将锻件整体车削后,再从中间锯切,节约了加工工时,提升了加工效率。

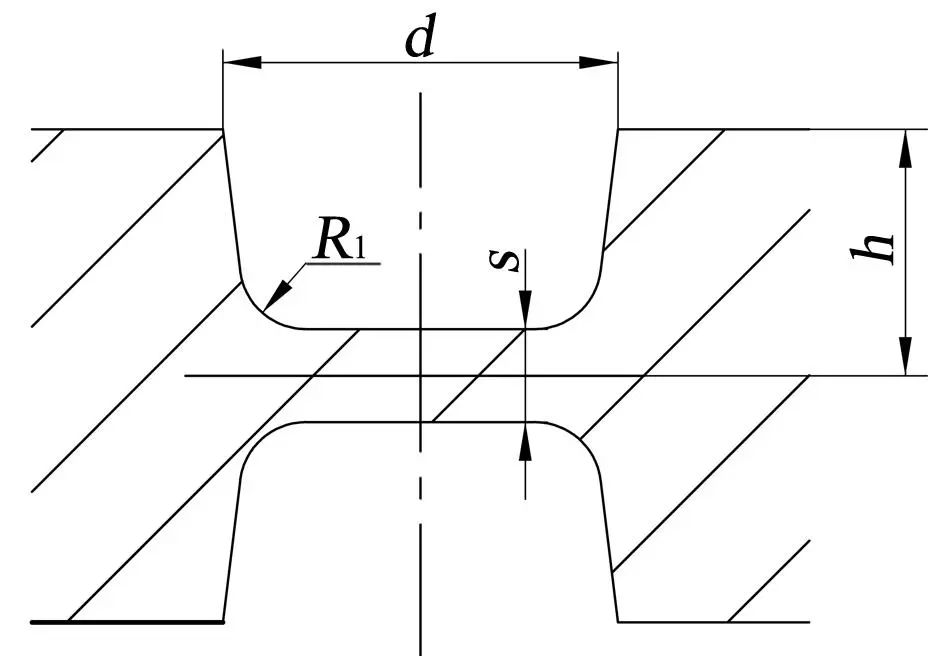

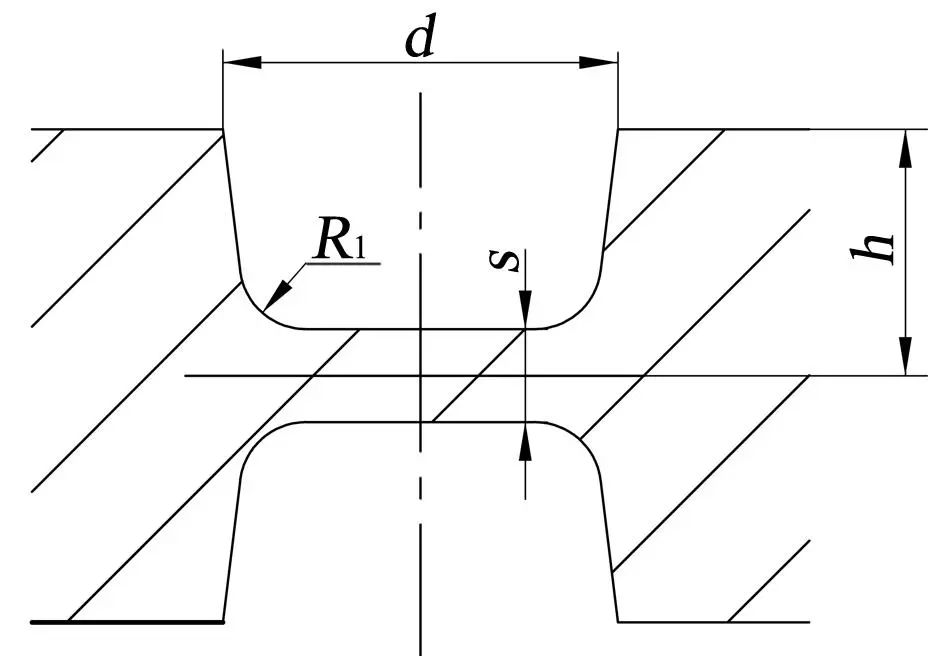

图5 新工艺锻件三维模型锻件形状呈中心对称分布,选取锻件高度1/2处平面为锻件分模面,为便于锻件顺利脱模,设定锻件外拔模斜度为5°,内拔模斜度为7°,内孔拔模斜度为10°。考虑锻件的复杂程度、后续锯切工序及现场锻制能力等因素,设定锻件高度及宽度方向单面加工余量为4 mm,长度方向单面加工余量为12 mm。锻件中心孔内切直径d=φ118 mm,孔深h=66.5 mm。d/h<2.5,采用平底连皮,如图6所示,结合车间以往生产经验,选取s=20 mm,R1=15 mm[1]。

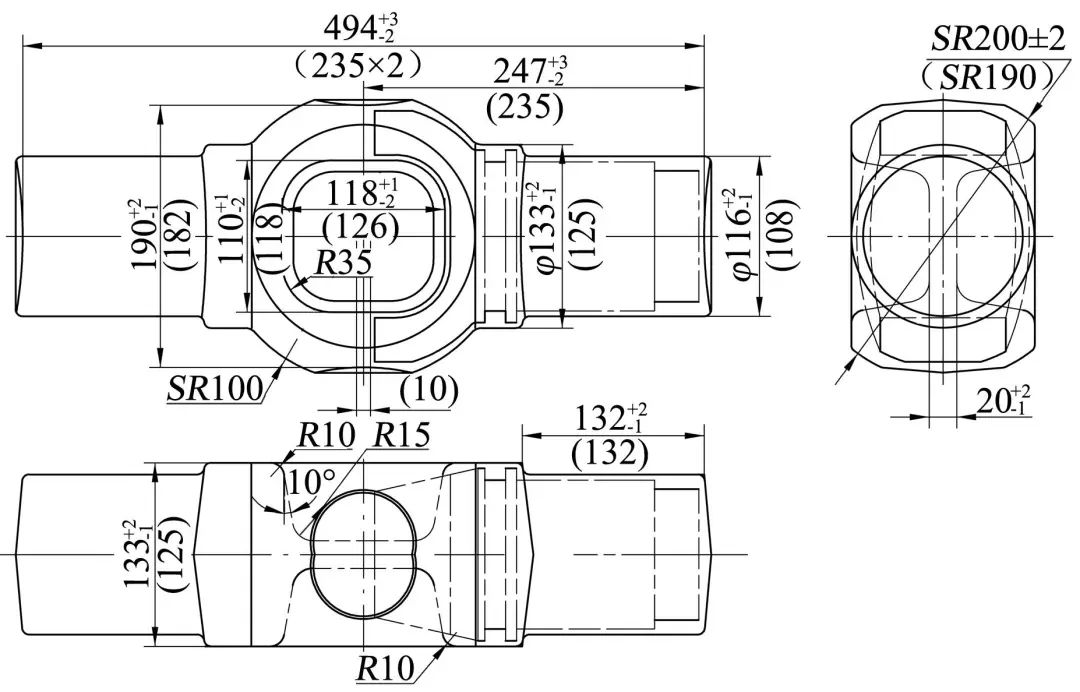

图6 平底连皮计算锻件体积V1=6 381 cm3,锻件相应外轮廓包容体体积V2=13 374 cm3,锻件复杂系数k=V1/V2=0.48,复杂系数为k2级,锻件材质系数为M1级。参考GB/T 12362《钢制模锻件公差及加工余量》,确定锻件尺寸公差,绘制锻件图如图7所示[2]。

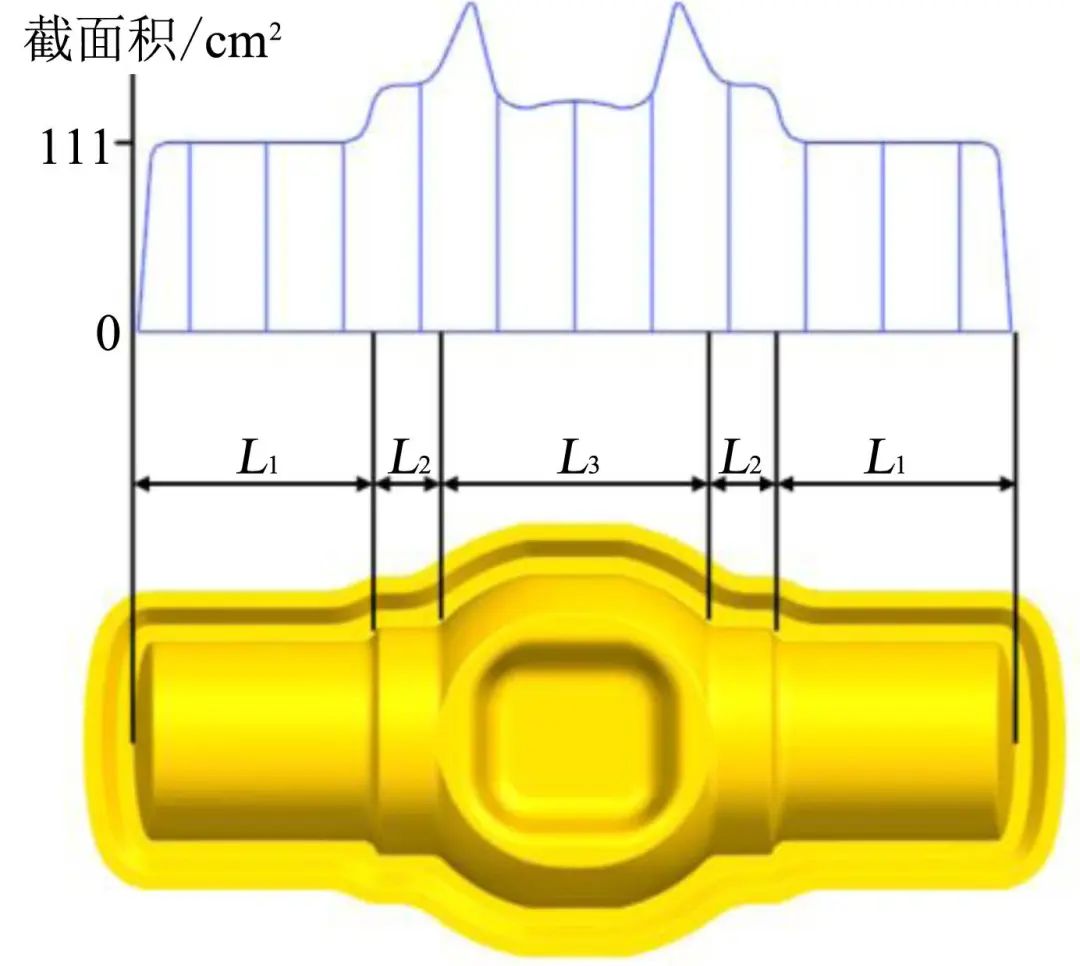

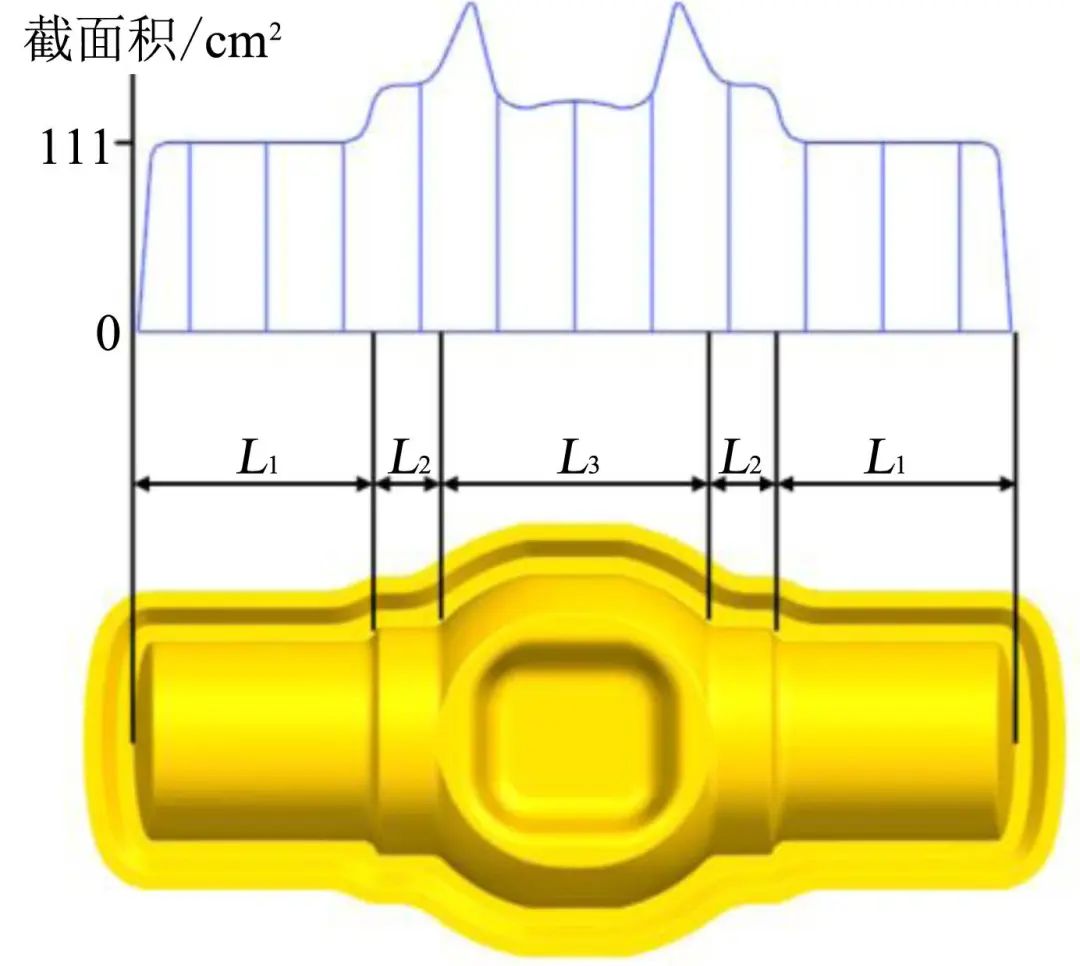

图7 新工艺锻件图根据生产经验,螺旋压力机公称压力选择可按公式(1)确定。式中:P——螺旋压力机公称压力,kN;K——系数,锻件轮廓比较简单时,约为50 kN/cm2;S——锻件总变形面积(包括锻件面积、冲孔连皮面积及飞边面积),cm2;q——变形系数,变形程度不大的锻件取1.3。锻件在分模面上的投影面积为706 cm2,飞边槽设计宽度为30 mm,充满系数约为0.7,飞边面积为411 cm2。P=50×(706+411)/1.3=42 961 kN,采用2~3次打击成型,则按计算值减小一半,车间有25 000 kN高能螺旋压力机,打击能力满足成型要求[3]。根据平面变形假设,绘制计算毛坯图如图8所示,根据毛坯截面积变化曲线,使用微积分计算毛坯的体积。分段计算结果为:L1=132 mm,V1=1 570 cm3;L2=38 mm,V2=552 cm3;L3=154 mm,V3=2 512 cm3,总体积V计= 2V1+2V2+ V3=6 756 cm3,质量m计=54 kg[4]。

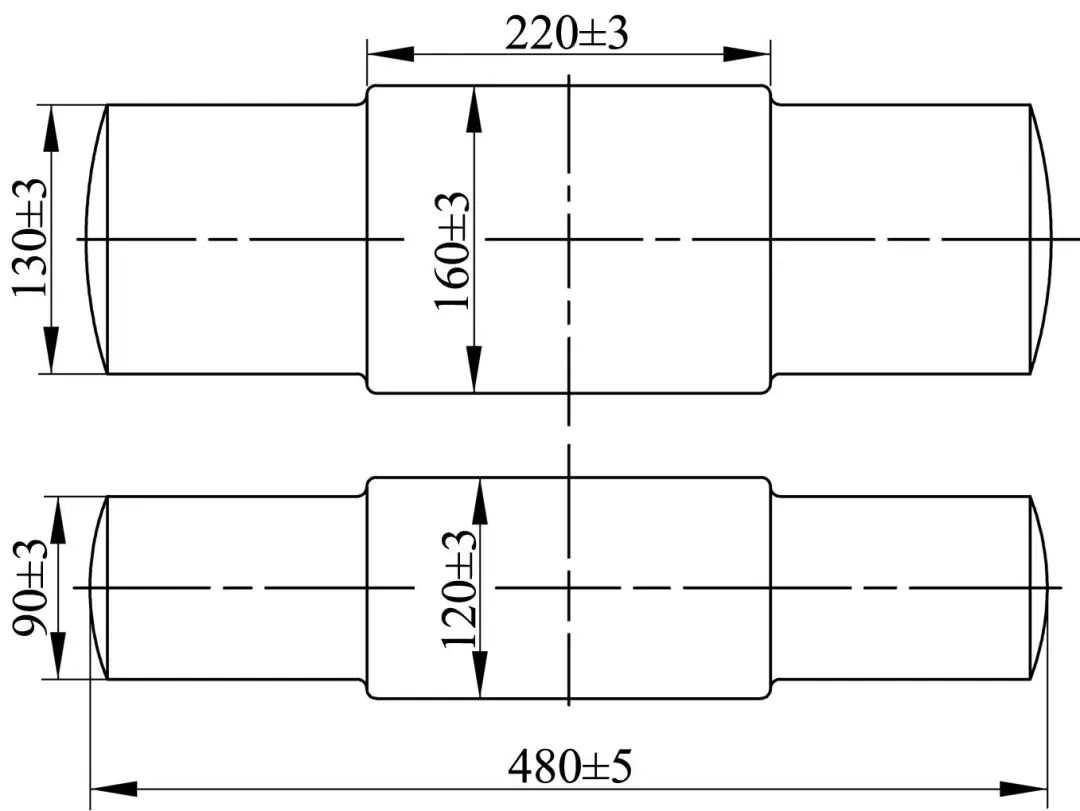

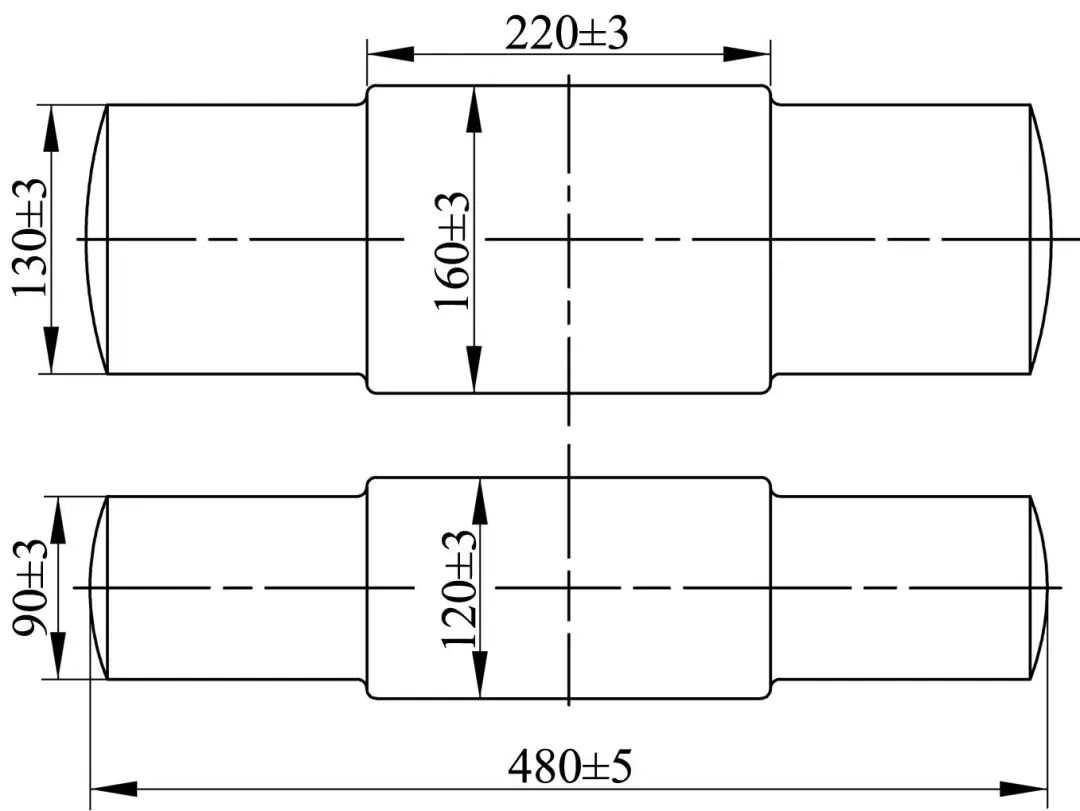

图8 计算毛坯图新工艺锻件形状简单,不需要复杂的预制坯过程,可直接使用25 000 kN压力机对规格为φ150 mm圆钢进行制坯,且终锻时模膛更容易被充满。将圆钢拔长至截面形状为矩形的阶梯轴,结合计算毛坯图截面积沿锻件轴线分布情况,绘制预变形图如图9所示。根据预变形图尺寸计算预变形体质量m体=56 kg,m体与m计相差不大,预变形工艺设计合理[5]。

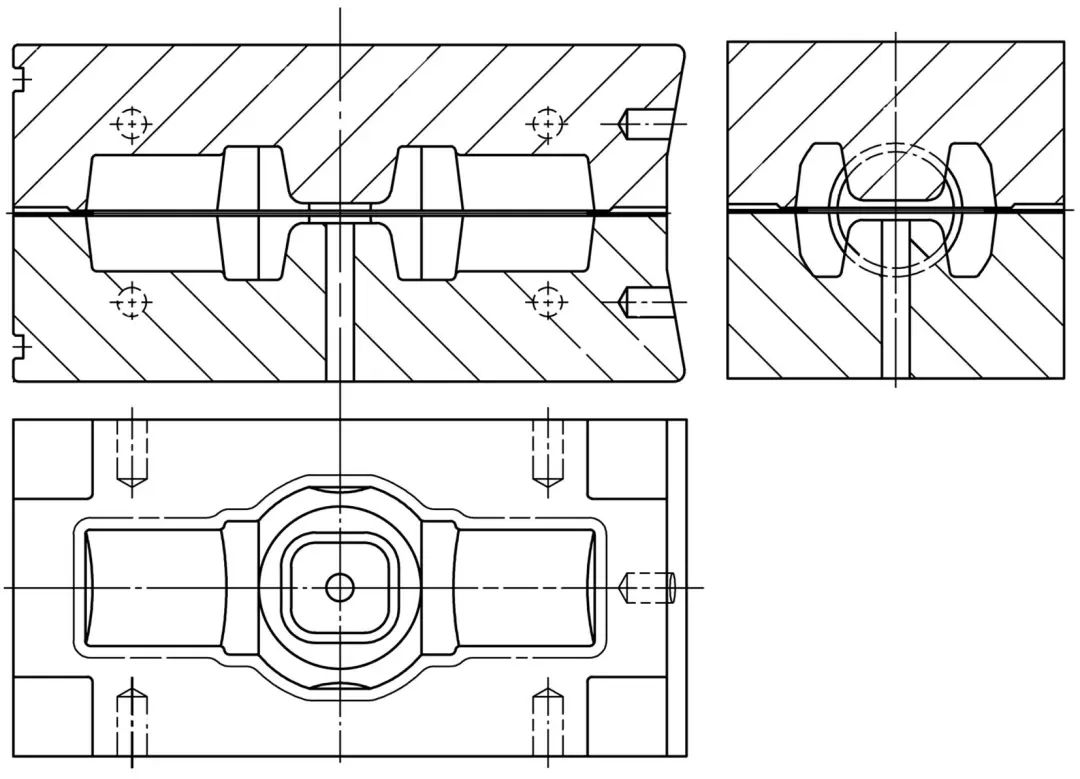

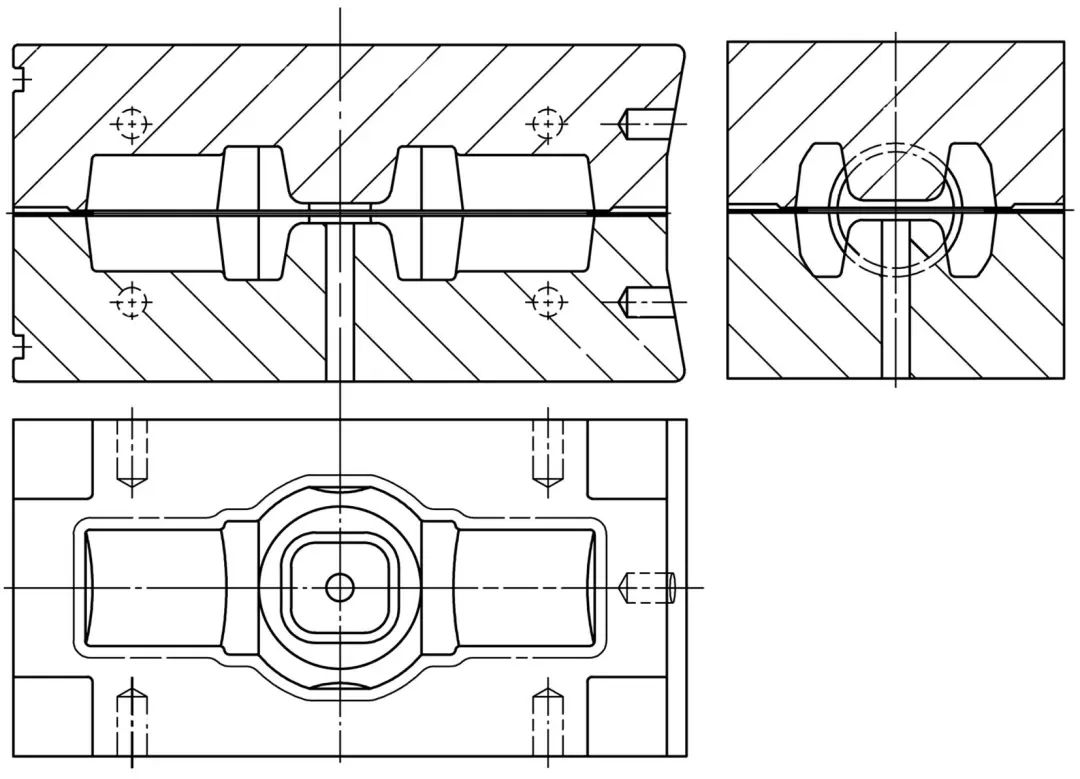

图9 预变形图终锻工装模膛根据热锻件进行设计,热锻件的尺寸即为模膛尺寸,终锻工装结构如图10所示[6]。

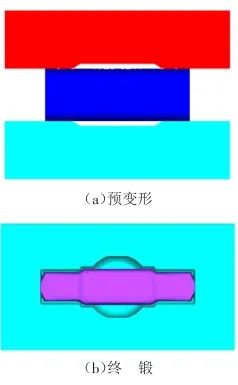

图10 终锻工装结构根据预变形图设计25 000 kN压力机预变形工装,为了使圆钢在拔长变形过程中,金属更易沿轴向流动,将台阶过渡圆角设计为R30 mm,过渡斜面为40°。将φ150 mm圆钢毛坯放置在预变形工装下模上,完成第1次打击变形后,毛坯翻转90°完成第2次打击变形。圆钢毛坯经过2次打击达到预变形图规定形状尺寸后,放置在终锻模膛内,完成终锻成型。工装设计时要注意模块承击面所受应力,防止分型面压陷或压崩,工装材料选用5CrMnMo,按公式(2)对工装强度进行校核,σ=25 000 000/(660×340)=111.4 MPa<350 MPa,承击面满足要求[6]。式中:σ——工装底部单位面积所承受应力,MPa; P——设备公称压力,N;F——工装底面实际面积,mm2。主要分析预变形和终锻成型过程。对预变形工装、终锻工装及规格为φ150 mm圆钢三维实体建模,定义工装为刚性体,圆钢毛坯为塑性体。忽略毛坯和工装之间的热交换,减少计算时间,定义设备为25 000 kN压力机,摩擦系数为0.4,预变形体温度为1 150 ℃,工装预热温度为250 ℃,设定网格边长为2 mm,计算步长为0.7 mm。建立拔长预变形及终锻成型有限元模型如图11所示[7]。

图11 有限元模型

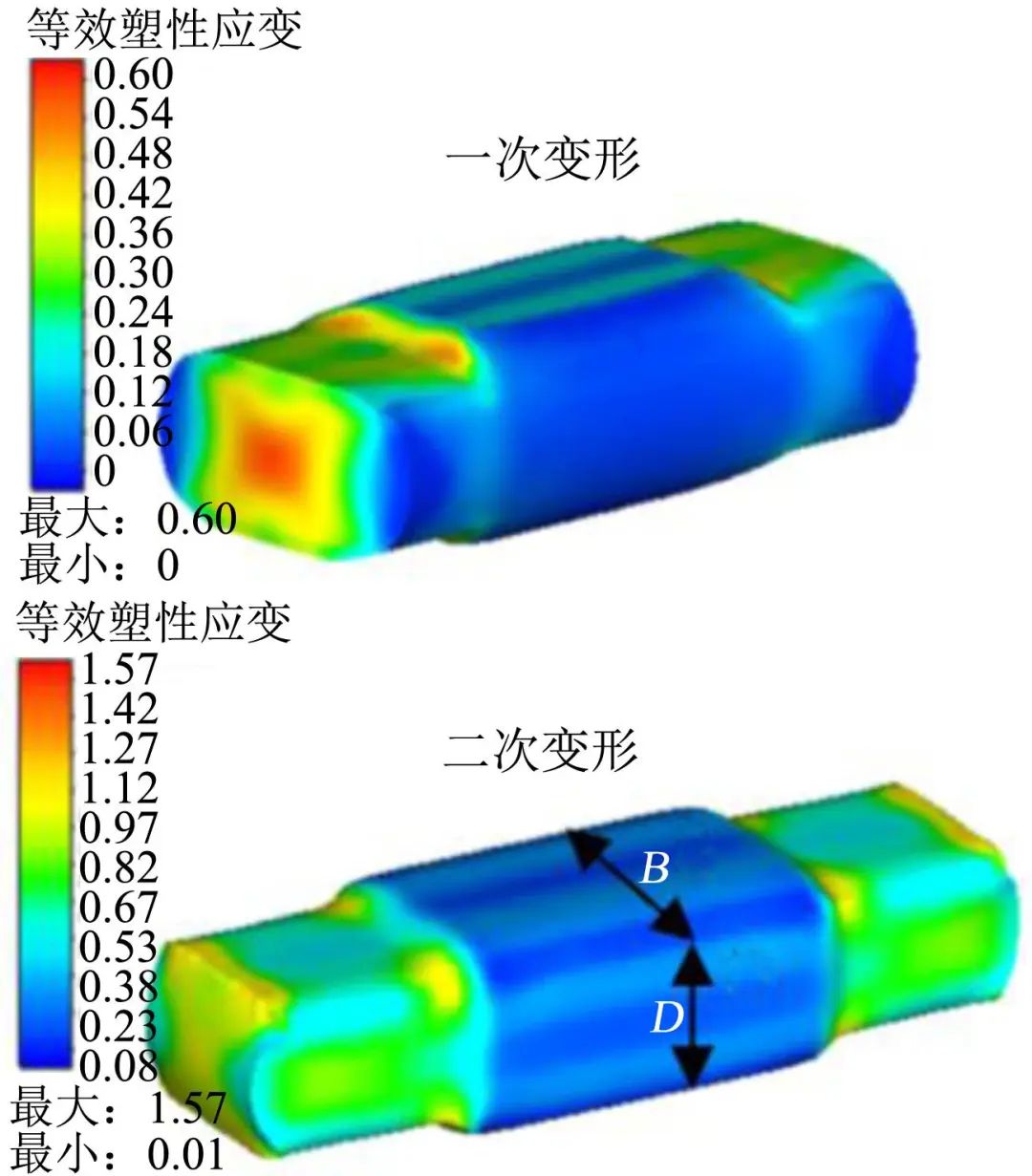

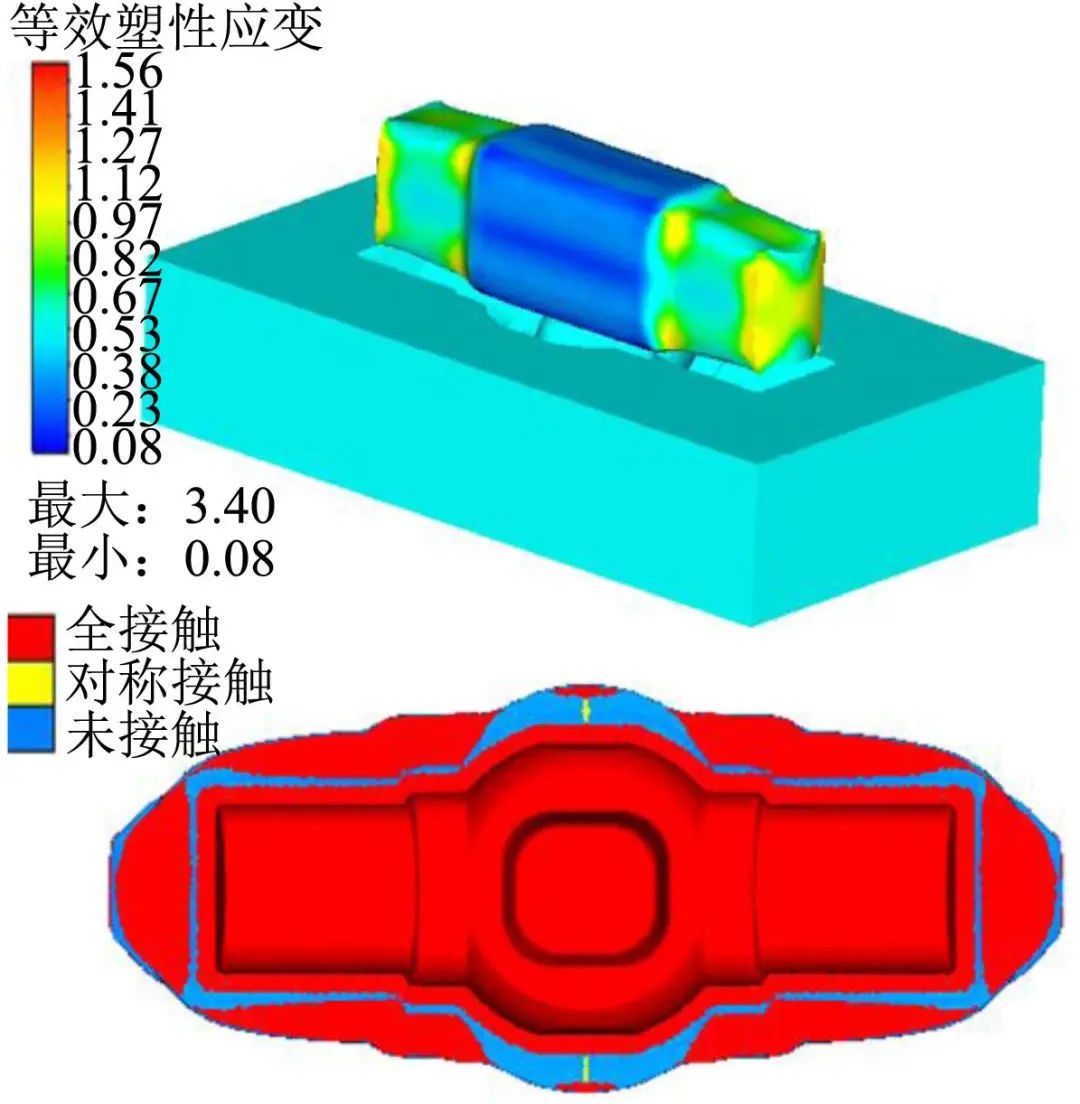

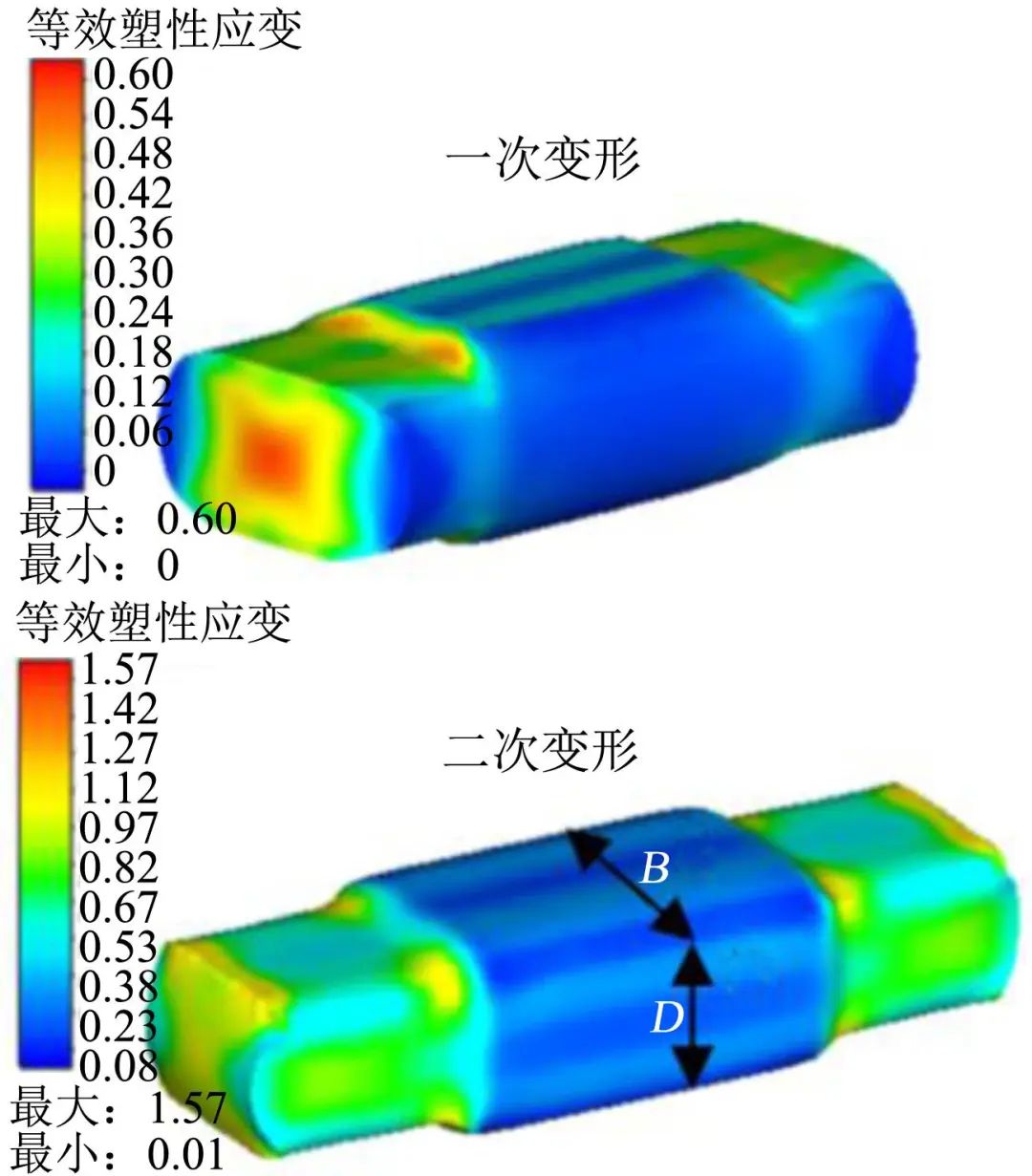

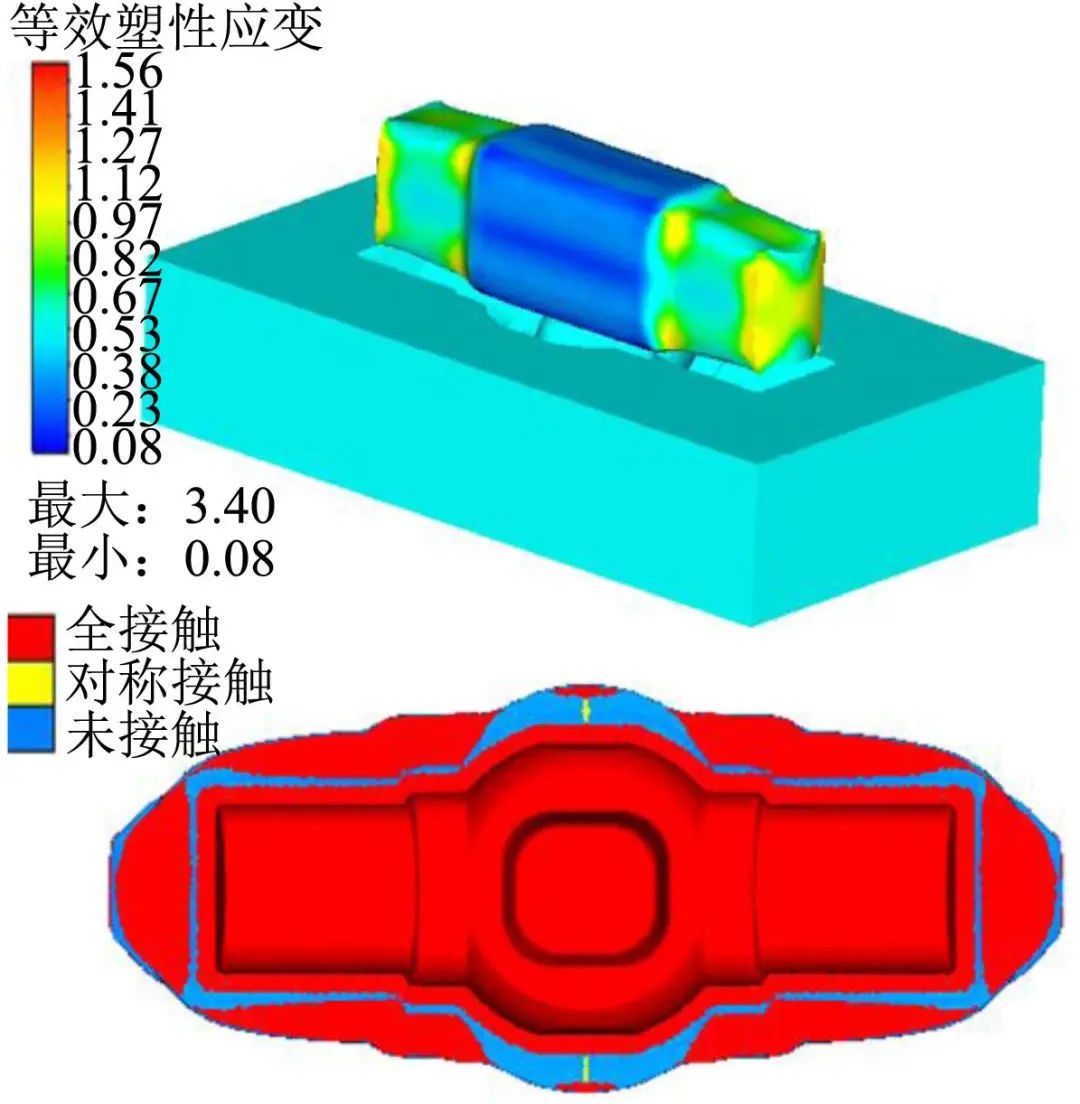

进行第1次打击变形,当变形工装上胎模与圆钢毛坯接触后,继续下压51 mm,毛坯拔长至453 mm,再将毛坯翻转90°进行第2次打击变形,下压95 mm,毛坯拔长至484 mm。毛坯经2次变形后,尺寸符合工艺要求,如图12所示。选取B、D尺寸作为高度尺寸,将变形体放置在模膛内,进行终锻成型,经2次打击后金属能充满模膛,如图13所示。

图12 预变形分析

图13 终锻分析按拟定工艺进行试制生产,锻件和飞边总质量约54 kg。需进行1次加热,按经验取3%烧损量,计算下料质量为55.6 kg。参照有限元分析过程,使用25 000 kN压力机预变形工装进行预变形,预变形体能平稳放置在终锻模膛内,如图14所示。最后终锻成型、切边,经检查测量,尺寸满足工艺要求,无锻造折叠缺陷,实际试制结果与有限元分析结果相符,如图15所示。

图14 预变形体放置平稳

图15 试制结果原工艺与新工艺对比如表1所示。新工艺比原工艺少一次加热,减少了3%毛坯烧损,节约50%燃油消耗。新工艺省去了自由锻锤预制坯工序,节约50%人工成本,提升了生产效率。新工艺增加了 25 000 kN压力机预变形工装,但其简单不易损坏,成本可忽略。新工艺使毛坯在终锻前发生较大程度的变形,可有效清除加热产生的大量氧化皮,防止氧化皮垫伤锻件,新工艺1次成型2个锻件,延长了模具相对使用寿命。▍原文作者:于学海 1王大勇 2

▍作者单位:1. 大连机车车辆有限公司 铸锻分公司;2. 大连交通大学 轨道交通关键材料省重点实验室

来源:模具工业