CBN刀具的性能优劣以及应用参数

CBN车刀

立方氮化硼CBN(Cubic Boron Nitride)是20世纪50年代首先由美国通用电气(GE)公司利用人工方法在高温高压条件下合成的人造立方氮化硼刀具(CBN刀具),其硬度仅次于金刚石而远远高于其它材料,因此它与金刚石统称为超硬材料。

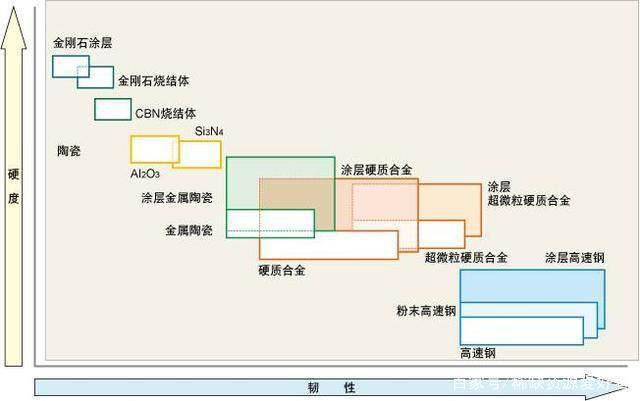

CBN刀具与其他刀具材料的硬质和任性对比

从使用角度来判断,优质的立方氮化硼(CBN)刀具有两大特点:

(1)抗冲击性能好,特别是粗加工领域,使用时不崩刃,不碎裂,这是立方氮化硼(CBN)刀具使用安全性的最基本保证。

(2)耐磨性能好,高效加工的同时,能够低成本的代替硬质合金刀具和陶瓷刀片,这是立方氮化硼(CBN)刀具使用经济型的保证。

从制造角度来讲立方氮化硼(CBN)刀具的优劣:

(1)高纯度、高净化率的原材料,可靠规范的胚体合成工艺,这两项直接决定立方氮化硼(CBN)刀具的性能。当然,这也是市场上立方氮化硼(CBN)刀具价格参差不齐的最大原因。

(2)磨加工,由于立方氮化硼(CBN)刀具不像硬质合金刀片具备复杂槽型和涂层,性能主要取决于刀具胚体性能,而磨加工的工艺和精度直接决定切削时的微观性能。所以采用周边磨床,刀具成本虽然提高不少,但是立方氮化硼(CBN)刀具的质量和耐用度都会上一个档次。

(3)严格检验手段:除了尺寸精度和表面质量外,立方氮化硼(CBN)刀具生产过程中,最容易产生废品的是电镜检测下的微观缺陷。刃口处肉眼看不到的微观缺陷是立方氮化硼(CBN)刀具使用过程中崩刃口的导火索,容易造成使用时出现刀具扎刀问题。

CBN刀具车削加工

一、CBN刀具的性能优势

(1)具有很高的硬度和耐磨性

CBN单晶的显微硬度为HV8000~9000,是目前已知的第二高硬度的物质,CBN复合片的硬度一般为HV3000~5000。

(2)具有很高的热稳定性和高温硬度

CBN的耐热性可达1400~1500℃,在800℃时的硬度为Al2O3/TiC陶瓷的常温硬度。

(3)具有较高的化学稳定性

CBN具有很高的抗氧化能力,在1000℃时也不产生氧化现象,与铁系材料在1200~1300℃时也不发生化学反应。

(4)具有良好的导热性和较低的摩擦系数

二、CBN刀具的优势应用材质

(1)高硬度铸铁(硬度HSD75以上):如高铬铸铁、合金铸铁、镍硬铸铁、白口铸铁均属于高硬度铸铁,典型零部件有轧辊、工业泵等。针对高硬度铸铁的FZY3000G和FZY1000G材质,CBN刀具的优势显著。

(2)高硬度钢件(硬度HRC45-68):如高锰钢、高速钢、淬火钢等,典型零部件包括轧臼壁、高速钢轧辊、淬硬齿轮/齿轮轴、轴承、滚珠丝杠、模具等。针对高硬度钢件的FZY3501,FZY3502材质优势明显。

(3)普通灰铸铁(HT150/200/250/300):如发动机缸体/缸盖、刹车盘、制动鼓、皮带轮、离合器压盘等均属于灰铸铁件。FZY1000X和FZY3000X牌号CBN刀具可实现高速加工。

(4)其他难加工材料:如粉末冶金、高温合金材料,及镍基、铁基、钴基等高硬度堆焊/喷焊/激光熔覆/热喷涂材料工件。FZY3000,FZY3502等材质加工应用优势明显。

三、CBN刀具的切削参数

粗加工时,应尽量保证较高的金属切除率和必要的刀具耐用度,故一般优先选择尽可能大的切削深度ap,其次选择较大的进给量f,最后根据刀具耐用度要求,确定合适的切削速度。精加工时,首先应保证工件的加工精度 和表面质量要求,故一般选用较小的进给量f和切削深度ap,而尽可能选用较高的切削速度Vc。

CBN刀具切削参数推荐

四、车削加工的计算公式

切削速度:Vc=πdn/1000(m/min)

【π:3.14(圆周率);d:工件直径;n:主轴转速】

进给量: Fr=I/n(mm/r)

【 I:每分钟切削长度;n:主轴转速】

切削时间:Te=Im/I(min)

【Im:工件长度;I:每分钟的切削长度】

理论表面粗粗糙度:h=f2/8Re*1000(μm)

【f:每转进给量;Re:刀尖圆弧半径】

五、铣削加工的计算公式

切削速度: Vc=πD1n/1000(m/min)

【π:3.14(圆周率);D1:铣刀直径;n:主轴转速】

进给量: Fz=vf/z*n

【vf:每分钟工作台进给速度;z:铣刀刃数;n:主轴转速(每转进给量fr=z*fz)】

工作台进给速度:vf=fz*z*n(mm/min)

【fz:每刃进给量(mm/min);z:铣刀刃数;n:主轴转速】

加工时间: Tc=L/vf(min)

【vf:每分钟工作台进给速度;L:工作台总进给长度(工件长度l*铣刀直径:D1)】

立方氮化硼(CBN)以它优越的切削性能广泛应用于切削加工高硬度铁、钢件等黑色金属材料。立方氮化硼刀具的发展,大幅度地提高了劳动生产率,改善了产品质量,降低了生产成本,现如今在市场上已占有很大的份额。这也是国内致力于发展PCBN刀片,为金属切削技术飞速发展增砖添瓦。

资料来源:CBN车刀